壓力鑄造是將液態或半液態金屬在高壓作用下,以較高的速度充填進入型腔,使其在壓力作用下凝固成形。鎂合金具有優良的壓鑄性能,通過壓鑄制成的鎂合金產品往往具有較高的尺寸精度。但由于壓鑄過程中金屬液是在高速、高壓下迅速充型和凝固,在鑄件內部不可避免會產生缺陷,如縮孔、縮松、氣孔,導致力學性能不高,不能滿足受力大的要求等。因此在產品設計階段,采用數值模擬對鑄件缺陷進行預測,從而提高產品品質,減少資源浪費具有實際意義。

近30年以來,隨著計算機的高速發展,數值模擬越來越被人們重視。MONAGHAN J J首次嘗試將SPH用于解決自由表面流動問題。研究者們應用SPH方法對復雜薄壁零件進行了壓鑄模擬,證明了SPH法在壓鑄填充過程中更能捕捉高速運動下的金屬液流動狀態。針對導葉鑄件在凝固過程中易產生縮孔、縮松問題,利用MAGMA軟件對導葉鑄件凝固過程的溫度場進行了數值模擬分析,預測了易出現縮孔、縮松缺陷的位置,通過建立順序凝固時所需要的溫度場,得到了合理的鑄造工藝。針對鑄造凝固過程中的縮孔缺陷問題建立其SPH方法預測模型,將達到形成縮孔條件的粒子轉化為虛粒子,虛粒子模型不再參與熱量傳遞計算,建立了SPH方法縮孔缺陷模型,并將計算結果與試驗進行了比對。等基于SPH方法建立了冷隔缺陷預測模型,進行數值模擬計算,并與試驗結果進行了比對。建立了一種新的FDM/FEM模型來模擬擠壓鑄造凝固過程中的溫度場,并采用擠壓鑄造試驗對FDM/FEM模型進行了驗證,數值模擬結果與試驗結果一致。利用有限元軟件對某齒輪箱擠壓鑄造過程進行了模擬,并對縮孔和氣孔缺陷進行了預測,確定了縮孔率最低的工藝參數。但有關應用SPH方法進行縮松缺陷預測的報道很少。

本研究將對某廠生產的AM60B鎂合金支架進行數值模擬計算,采用光滑粒子流體動力學法(SPH)和有限元法(FEM)耦合的方式對該支架進行縮松缺陷預測。由于SPH法在數值模擬中具有模型易于建立和編程、自適應性好、易于處理復雜幾何外形等特點,故采用SPH法對壓鑄過程的流場、溫度場和凝固場進行模擬,并在SPH法程序中加入Niyama判據對鑄件凝固結束后進行縮松預測,同時與ProCAST軟件預測結果進行對比驗證,以證明在SPH方法下預測縮松結果的準確性。FEM法通常用于壓力鑄造過程應力應變分析,且計算精度高、速度快,故采用FEM法對鑄件進行應力場計算,對出現縮松部位的預測提供依據,旨在為相關零件的生產提供參考。

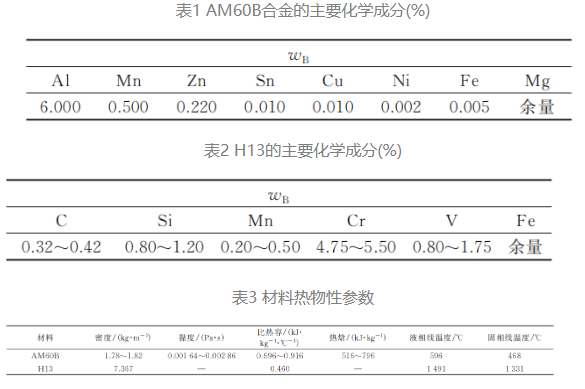

該支架鑄件屬于中等復雜程度的結構件,主要起支撐和連接作用,其三維實體模型圖和基本澆注系統見圖1。鑄件的輪廓尺寸為108 mm×206 mm×586 mm,材質為AM60B鎂合金,其成分見表1,鑄型材質為H13鋼,其成分見表2。鑄件和鑄型的熱物性參數見表3。

在SPH程序中鑄件與鑄型的總粒子數為2 161 788個,其中邊界虛粒子有2 000 916個,金屬液實粒子有160 872個。為提高計算效率,在FEM程序中,網格劃分總數為410 834個,節點數量為426 904個。在ProCAST軟件中,模具網格尺寸為10 mm,網格數量為581 212個,鑄件網格尺寸為2 mm,網格數量為188 192個。

支架工藝參數設置采用某廠提供的工藝參數,見表4。對于界面傳熱條件的設置,由于鑄件與模具均為金屬材料且兩者為一致性界面,傳熱系數選為2 000 W/(m2·K);對于模具與空氣直接接觸的部分,傳熱系數采用41.86 W/(m2·K)。設置重力加速度為9.8 m/s2,重力方向為z軸負方向,沖頭壓射方向為x軸正方向。

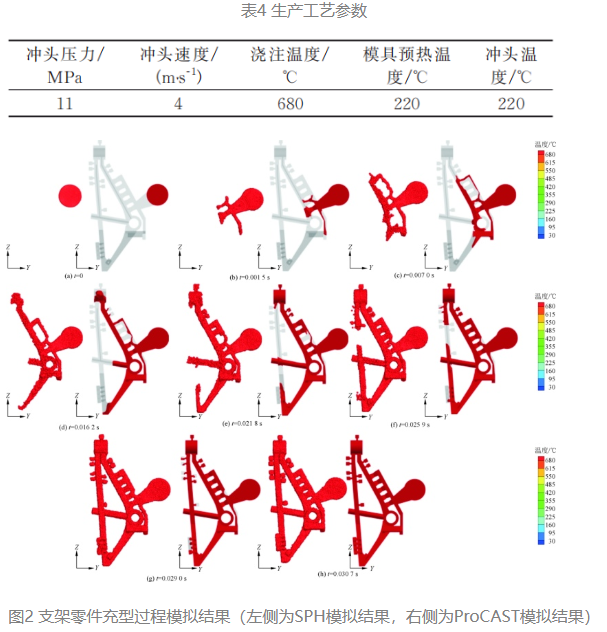

用SPH方法模擬支架零件壓力鑄造充型過程,壓室中的沖頭沿x軸正方向移動,使橫澆道中熔融金屬液充滿型腔,鑄件充型完成所需時間為0.030 7 s。圖2為充型過程中不同時間節點的支架充型狀態圖,圖中左側為SPH模擬結果,右側為ProCAST軟件模擬結果。可以看到,SPH充型過程模擬結果與ProCAST模擬結果基本一致。因此,通過與ProCAST充型過程的模擬結果進行比較,發現SPH充型過程流動場及溫度場模擬結果基本與其一致,表明SPH方法可以很好地模擬液態金屬在型腔中的流動狀態。

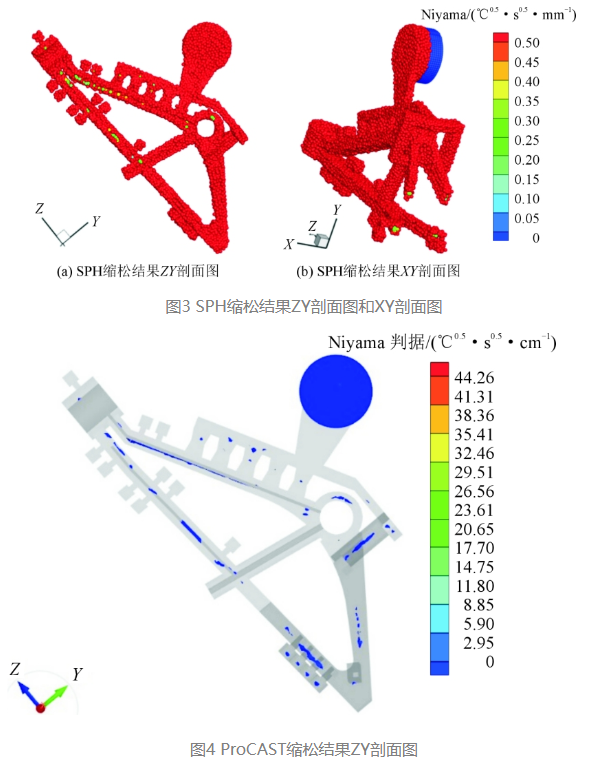

縮松是鑄件在最后凝固區域沒有得到金屬液的補縮而形成細小而分散的小孔,并且縮松的分散面積比縮孔更大,往往存在于鑄件內部。圖3為SPH程序模擬該支架的ZY剖面和XY剖面縮松結果圖,其中在SPH程序中為了將出現縮松的實粒子顯示更加明顯,在程序中加入判斷語句,即當實粒子的Niyama判據值≥0.5 ℃0.5?s0.5/mm時,判據值統一設定為0.5 ℃0.5?s0.5/mm。圖4為ProCAST軟件模擬計算結果沿中線的ZY剖面圖。對比圖3和圖4可以看出二者在關鍵位置預測產生縮松的情況幾乎一致,均出現在支架的較厚中心以及一些緊靠較薄模具的邊緣,可見SPH結合Niyama判據預測縮松結果的準確性。

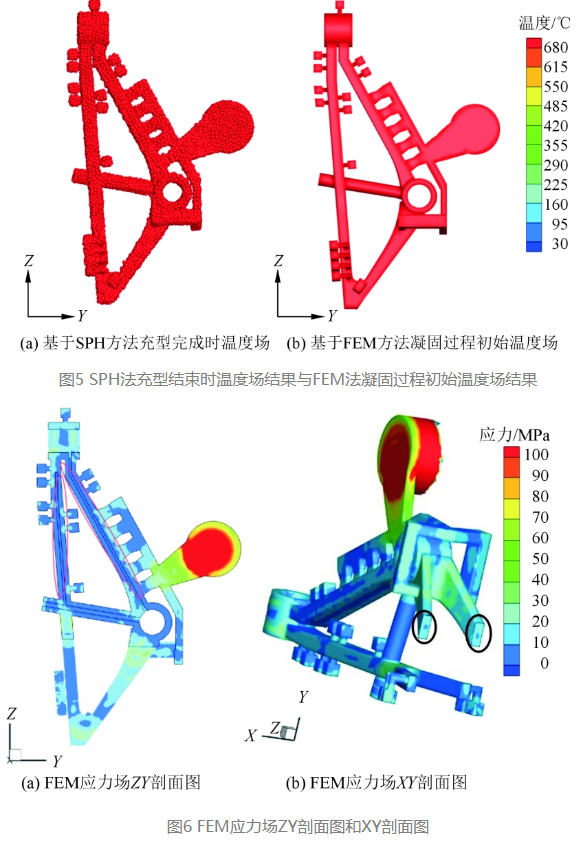

為了實現SPH方法建立的充型過程模型與FEM方法建立的凝固過程模型的耦合,采用了類似區域搜索的方法,即以FEM節點為中心,把有限元單元網格長度作為半徑構建球面空間,同時搜索球面空間內的SPH粒子,然后通過對SPH粒子與FEM節點之間的距離系數進行加權平均,得到有限單元節點的初始溫度信息,完成溫度場結果從SPH粒子到FEM網格的傳遞,保證了數據傳輸的完整性和準確性,進而使用有限元方法來模擬壓力鑄造凝固過程中應力場的變化過程。圖5為基于SPH方法的充型過程完成時對應的溫度場結果和基于FEM方法的凝固過程模擬初始溫度場結果。可以看到,使用區域搜索的方法可以很好地實現將SPH充型模擬溫度場結果到FEM凝固過程初始溫度場的傳輸,其結果也表明溫度載荷傳輸基本符合計算要求。

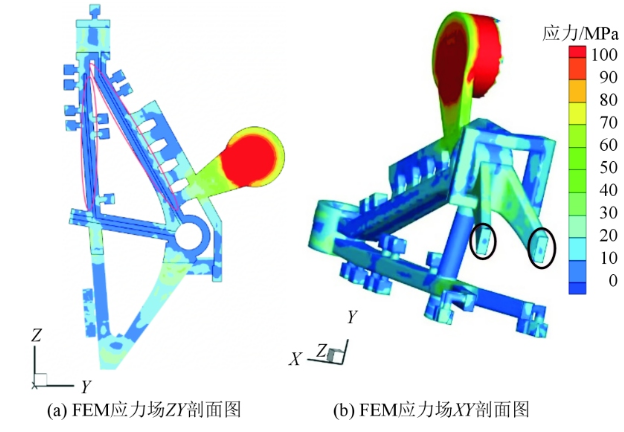

圖6為FEM程序模擬該支架應力場的計算結果ZY剖面圖和XY剖面圖。通過圖6圓圈處并對比圖3可以看出,在支架產生縮松部位,受到的應力較小。這是由于壓力鑄造下,金屬液充型快,保壓時間短,鑄件在力的作用下凝固并不充分。在鑄件某處的凝固收縮會導致未凝固部位的金屬液向此部位流動進行補縮,如果在補縮的過程中受到的阻力相當大,即流程壓力損失相當大,補縮通道不夠暢通,而施加在金屬液上壓力不足以克服這一壓力損失而流到需要補縮的部位,則凝固部位得不到補縮,最終產生縮松缺陷。

主要結論

(1)應用SPH-FEM耦合的方法模擬支架零件的壓力鑄造過程,采用SPH方法模擬充型過程和溫度場,結合FEM方法計算凝固過程中的應力場。由于該支架在力的作用下凝固,會影響該支架的溫度,因此對后續SPH計算凝固過程的溫度場提供支持,以便于更加精確地預測縮松缺陷。并且與ProCAST軟件進行對比,表明SPH-FEM耦合的方法程序計算準確,運行可靠。

(2)在SPH程序中加入Niyama判據進行支架縮松缺陷預測,并與ProCAST軟件的模擬結果進行對比分析,模擬結果顯示二者基本一致。同時結合自主研發的FEM程序進行凝固過程的應力場計算,發現該支架縮松分布在中心較厚部位以及一些靠近較薄模具的邊緣。可能由于這些地方受力較小,金屬液補縮過程受到的阻力大,并不能完全補縮。

【文章來源】

2025年第45卷第4期文章《基于SPH-FEM耦合方法的壓力鑄造縮松缺陷預測》

王天成1 葛濤濤1 賈金波1 牛曉峰1 侯華2,3 趙宇宏2