壓鑄是什么

壓力鑄造,業界簡稱壓鑄,是一種精密鑄造工藝,它通過將熔融合金液在極高壓力驅動下迅速注入精心設計的鋼制模具型腔中,并在持續壓力下使合金液凝固,從而精確成型出鑄件。壓鑄工藝之所以獨樹一幟,關鍵在于其顯著的高壓與高速特性。

壓鑄生產的成功實施,嚴格依賴于三大核心要素:性能卓越的壓鑄機、適配性強的壓鑄合金以及精密制造的壓鑄模具,三者相輔相成,缺一不可。壓鑄工藝正是將這三者巧妙融合,通過精細調控,確保生產過程穩定有序、節奏高效,從而批量產出外觀精美、內在品質優良、尺寸精準符合設計圖紙或合同規格要求的優質鑄件。

壓鑄工藝優勢:

1.壓鑄過程中,液態金屬以高速充填型腔,導致流態不穩定,若采用常規壓鑄法,鑄件容易產生氣孔,且后續熱處理難度較大。

2.對于內凹結構復雜的鑄件,壓鑄工藝實施起來較為困難。

3.壓鑄模具的壽命相對較短,尤其是用于鋁合金、鎂合金壓鑄的模具,其壽命大約為8萬模次,而對于高熔點合金如銅及黑色金屬,模具壽命則更短。

4.壓鑄技術不適宜小批量生產,原因在于壓鑄模具制造成本高昂,而壓鑄機本身生產效率極高,小批量生產在經濟上不劃算。

5.鋁合金壓鑄件在實現陽極氧化方面存在挑戰,盡管已有廠商嘗試使用特殊鋁合金進行壓鑄后陽極氧化處理,但良品率仍然偏低。

-

壓鑄工藝中,液態金屬高速充填型腔導致流態不穩,常規壓鑄法易使鑄件產生氣孔,且難以進行熱處理。

-

復雜內凹結構的鑄件在壓鑄過程中面臨較大挑戰。

-

壓鑄模具壽命有限,鋁合金、鎂合金模具約8萬模次即需更換,高熔點合金如銅、黑色金屬模具壽命更短。

-

壓鑄型制造成本高昂,加之壓鑄機高效生產,小批量生產顯得不經濟。

-

鋁合金壓鑄件陽極氧化難度大,雖有特殊鋁合金可實現,但良品率較低。

冷室壓鑄機則適用于鋅合金、鎂合金、鋁合金及銅合金等多種材料;

立式壓鑄機可加工鋅、鋁、銅、鉛、錫等多種金屬。

熱室和冷室的區別在于:壓鑄機的射料系統是否浸泡在金屬溶液里。壓鑄機也可分為臥式與立式。

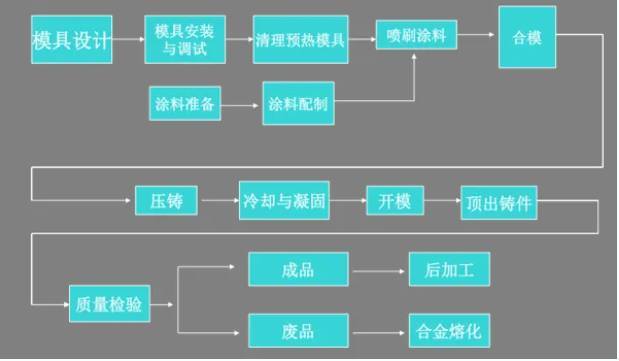

壓鑄制品工藝流程:

壓鑄模具:

• 壓鑄模具需采用熱作模具鋼制造,常用材料包括H13、2344、8407、8418、SKD61、DAC及FDAC等。

• 模具結構涵蓋后模與前模模架、模仁、導柱與導套、頂針與司筒、分流錐、澆口套、滑塊、斜導柱及油壓抽芯組件。

• 模具加工所需設備包括銑床、CNC加工中心、線切割機(慢走絲)、鏡面火花機、磨床、車床及焊補裝置。

壓鑄周邊設備:

空壓機-提供壓縮空氣;

沖切水口

壓鑄成品需去除料頭與水口,削減多余材料,常用設備包括油壓沖床與氣動沖床等。

去除披鋒毛刺

切除水口流道后,產品表面常殘留批鋒毛刺,需手工或使用設備如刮刀、震動研磨機、磁力研磨機及打磨機等去除。結構件大多需進行牙孔加工,依據牙孔規格選用合適的鉆頭與絲錐。所需設備包括CNC鉆攻中心、多軸鉆孔機及多軸攻牙機。

車床加工

車床加工主要用于內圓或外圓的精加工,所需設備包括自動車床與數控車床。

CNC加工

受壓鑄模具及工藝限制,部分結構無法實現壓鑄,需依賴CNC加工中心進行機加工。

熱整形加工

在壓鑄、沖壓、機加工及表面處理等制程中,薄壁件易發生形變,需采用熱整形專用機進行校正。

-

壓鑄件常需表面處理以滿足裝飾與防腐需求,簡述各工藝如下:

鈍化(皮膜)在金屬表層構建保護膜,鎂合金因性質活潑必做皮膜,鋁合金耐蝕性佳,可選鈍化或僅光亮處理;

噴漆通過液體油漆實現多彩質感;

噴粉采用粉體涂料達成多種顏色效果;

電鍍適用于鋅合金多色處理,鋁合金與鎂合金應用受限;

陽極氧化讓鋁合金壓鑄品展現多色且保持金屬質感,但應用受限;

噴砂則能創造粗糙質感表面。

壓鑄生產對材料的基本要求:

金屬壓鑄生產主要采用鋁、鋅、鎂、銅、鉛、錫等合金材料,其中鋁合金與鋅合金應用最廣,鎂合金和銅合金次之。這些合金在適度過熱時流動性佳,易于填充復雜型腔,確保壓鑄件表面質量。它們熱裂傾向小,結晶溫度范圍窄,收縮率低,常溫下強度高,適合大型薄壁復雜件生產。同時,它們與金屬型腔物理化學作用弱,減少粘膜和合金化風險,具備良好的加工性能和抗腐蝕性,且熔點較低。