采用壓鑄工藝生產出的鑄件尺寸精度高、組織細密、加工余量小、生產效率高,在汽車、家電、機械裝備等領域應用廣泛。本課題研究的閥體是汽車油缸零部件安裝的重要載體,其形狀比較復雜,對氣密性、精度、力學性能要求較高,且需要批量生產,因此采用壓鑄工藝生產。通過對閥體結構、技術要求進行分析,設計了兩種壓鑄工藝,并使用ProCAST軟件進行數值模擬,分析模擬結果,并進行工藝優化,最終消除了鑄件產生的縮孔缺陷,得到了滿足閥體技術要求的壓鑄工藝,為該類零件的生產提供參考。

圖文結果

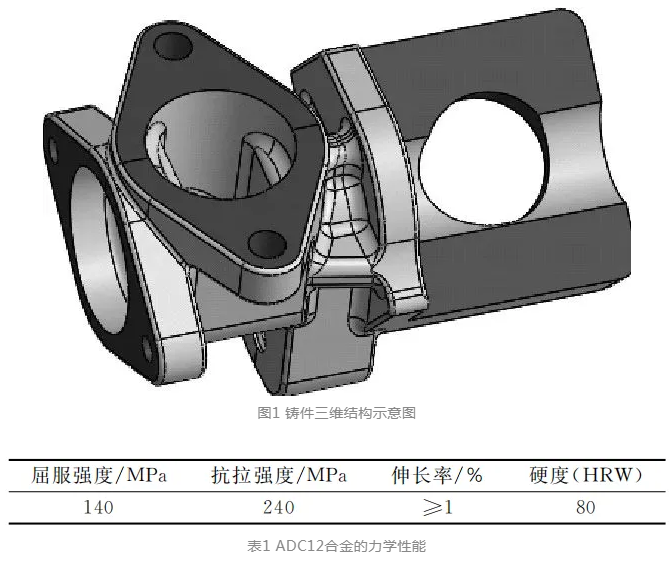

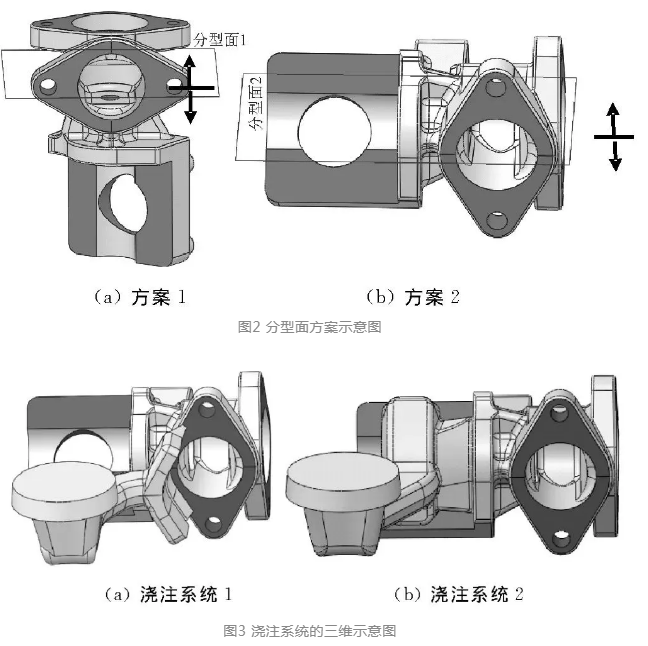

鑄件為某公司生產的汽車油缸零部件的閥體,其三維結構示意圖見圖1,其中深灰色區域為加工面,加工余量為0.3mm,輪廓尺寸為115.5mm×74.5mm×71.9mm,最大壁厚為24.6mm,最小壁厚為2mm,主要壁厚為7mm,質量為0.36kg,材質為ADC12,其力學性能見表1。鑄件要求去毛刺,起模斜度為1.5°~3°,收縮率為0.5%,無縮孔、縮松、裂紋和冷隔等鑄造缺陷,表面進行噴丸處理。

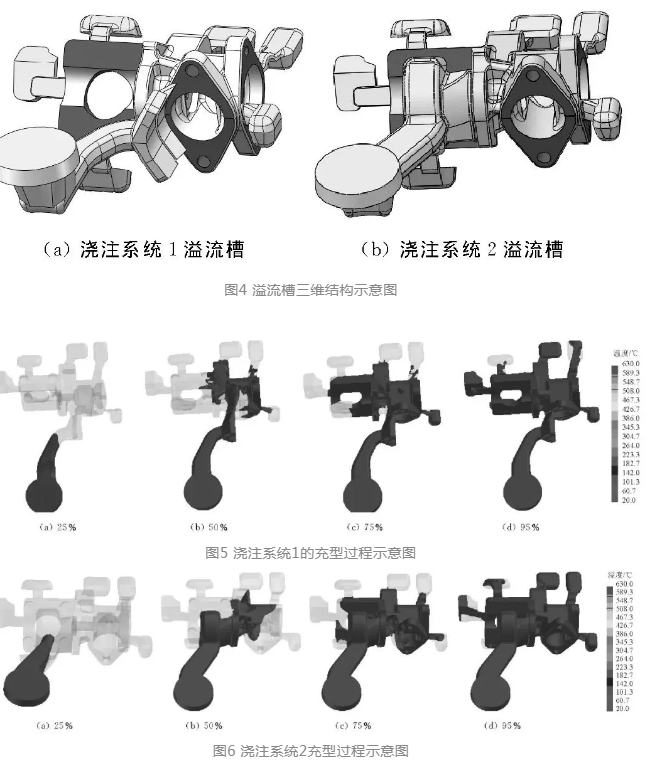

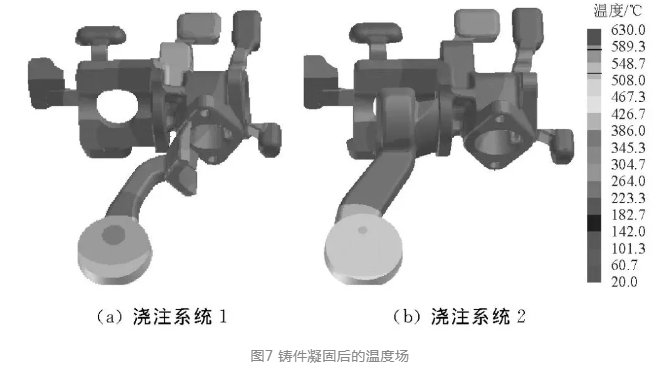

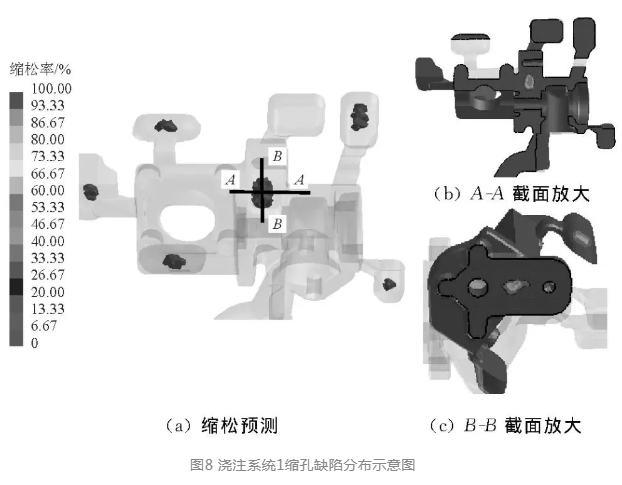

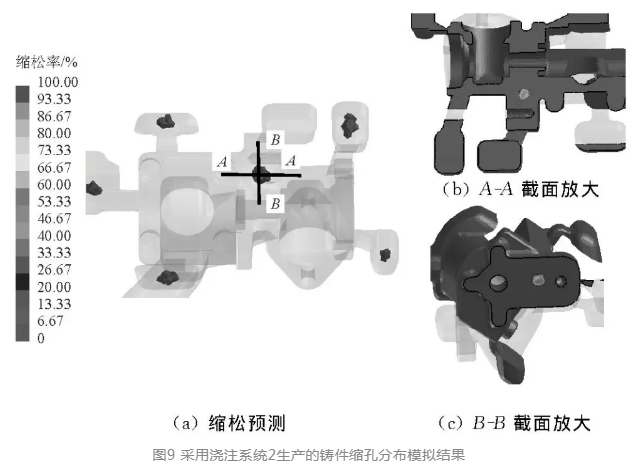

澆注系統1縮孔缺陷預測結果見圖8。由圖8可知,鑄件在壁厚區域的地方產生了縮孔缺陷,鑄件產生的縮孔體積為0.46cm3(去除溢流槽),切面處縮孔率為80%~90%,可以看出,澆注系統2也在鑄件厚壁區域產生縮孔缺陷,其產生的縮孔體積為0.16 cm3,切面處的縮孔率為80%~85%,比澆注系統1產生縮孔缺陷少,其主要原因是金屬液在澆注系統1條件下開始充填厚壁區域的時間較早,在凝固時厚壁區域溫度高,凝固速率慢,更易產生孤立液相,產生縮孔缺陷,因此澆注系統2更優。

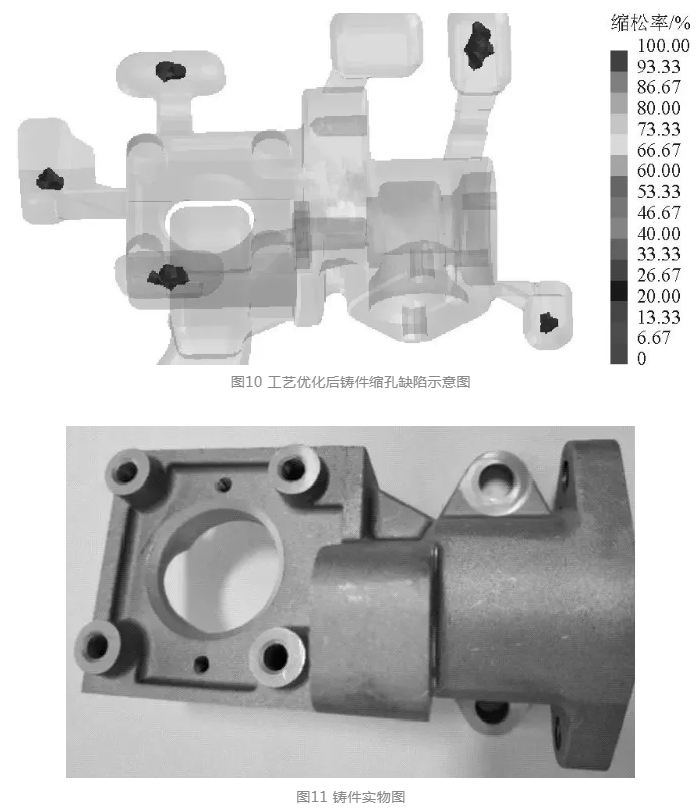

通過閥體結構分析,設計了兩種壓鑄工藝并進行數值模擬。結果顯示,鑄件在厚壁區域處產生縮孔缺陷,金屬液先填充厚壁區域的工藝產生的縮孔缺陷較多,產生縮孔缺陷的原因是鑄件厚壁區域凝固速率較慢,部分區域因得不到金屬液的補縮而被孤立。通過增加厚壁處冷卻系統對工藝進行優化,結果表明優化后鑄件無縮孔缺陷并得到了生產驗證,滿足技術要求。

?

作者

張芳

淄博職業學院機電工程學院

本文來自:《特種鑄造及有色合金》雜志,《壓鑄周刊》戰略合作伙伴

?

?