鋁合金由于具有良好的成形性、可加工性、焊接性和非常好的耐腐蝕性,在工業中得到廣泛應用。未來幾年,電動汽車的鋁消耗量將持續增加,體現在車身部件和電池容器中。電池外殼采用壓鑄鋁合金件,如AlSi10MnMg合金零件。不同的研究者發現,鋁合金高壓壓鑄特別適合一體化零件整體成形。熔煉和鑄造過程中不可避免引入Fe, 尤其是在使用廢料和回收材料時。Fe是Al-Mg和Al-Mg-Mn合金中改善力學性能的有利元素。Fe顯著提高了合金的屈服強度,但明顯降低了伸長率。也有研究發現,Si含量的增加改善鑄造合金的強度,但會降低硬度,同時降低鋁合金的塑性。研究表明,低壓和低溫使孔隙率增加,促進富鐵金屬間化合物的形成,改變α-Al相的形態,惡化合金力學性能。壓鑄工藝參數與合金元素之間的相互作用對合金拉伸性能有顯著影響。

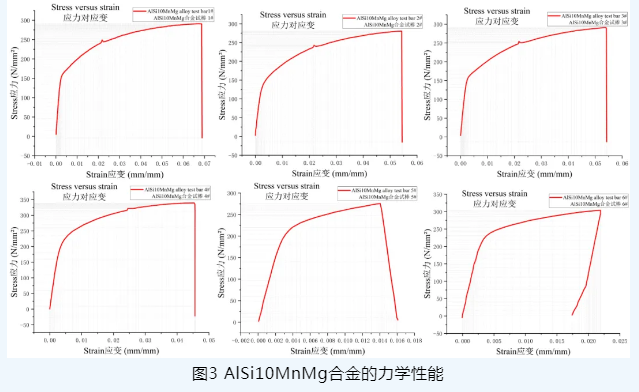

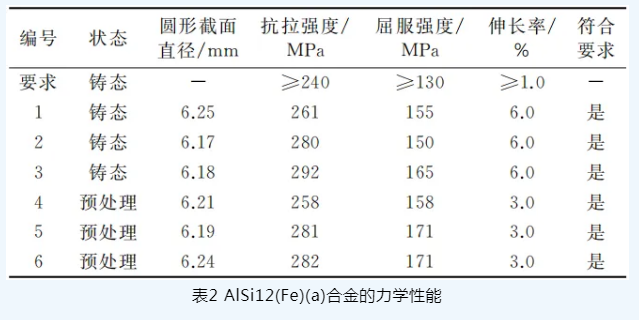

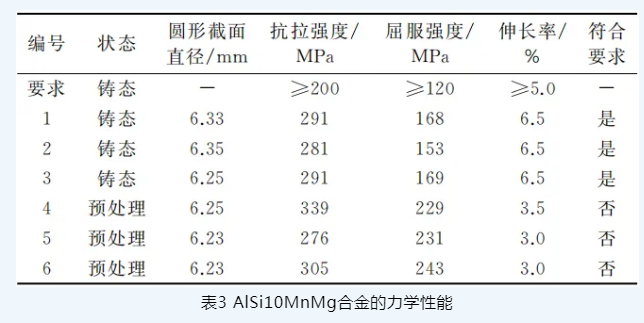

目前,合金元素及壓鑄工藝條件對力學性能的影響,主要研究集中于短期生產過程。考慮零件的獨特使用環境,討論長期熱環境對鋁合金力學性能的影響的報道較少。因此,本研究對AlSi12(Fe)(a)合金和AlSi10MnMg合金試樣在500h×120℃熱處理后的力學性能進行比較,研究薄壁鋁合金高壓壓鑄件在長期熱環境下的力學性能穩定性,可為此類新能源汽車薄壁壓鑄件的設計與優化提供參考。選擇經過500h×120℃預處理的試樣和普通試樣進行力學性能測試。盡管預處理后AlSi12(Fe)(a)合金試樣的力學性能發生了變化,但是沒有衰減到材料標準值以下。預處理后AlSi10MnMg合金試樣的抗拉強度與屈服強度有所提高,但伸長率降低,且低于材料的標準值。

圖文結果

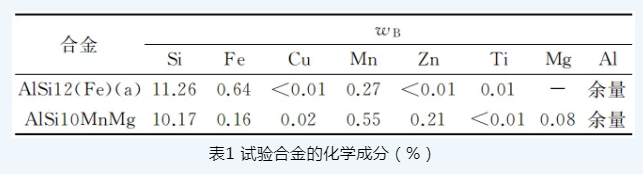

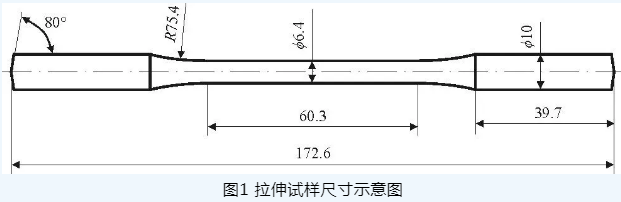

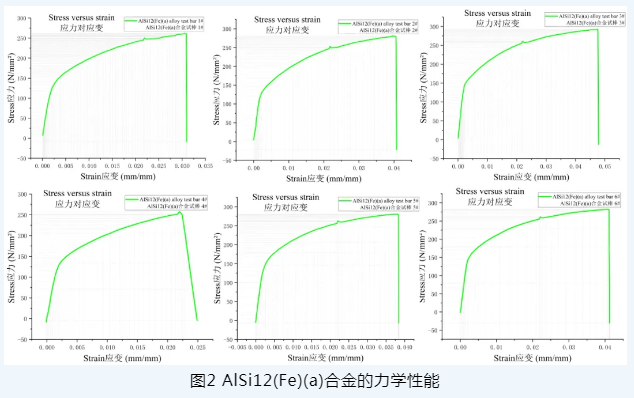

在制備階段采用統一的試生產條件,根據實際生產條件調整壓鑄工藝參數,采用與壓鑄件同批次熔化的鋁合金液體壓鑄而成。非夾緊部分應無劃痕、麻面、冷隔、裂紋、夾雜物和表面孔洞等缺陷。兩端應打磨平整,并去除進料口和渣包口,尺寸示意圖見圖1。根據零件交付狀態的要求,不采用熱處理。壓鑄機型號為UB350iC,鋁液澆注溫度為(680±10)℃,模溫機溫度為(200±10)℃、真空度為(40±10)kPa, 鑄造壓力為(95±10)MPa。使用FED-720烘箱進行預處理,預處理參數為500 h×120℃,并進行力學性能測試。實驗室的環境條件設置為(23±5)℃和(50%±25%)(Rh為溫度),分別測試6個AlSi12(Fe)(a)合金試棒和6個AlSi10MnMg合金試棒,其中,AlSi12(Fe)(a)合金的1號~3號試棒和AlSi10MnMg合金的1號~3號試棒未經預處理;兩種合金的4號~6號試棒經預處理。使用K2012967數顯游標卡尺測量試棒中部圓形截面的直徑,使用E45.305電子萬能試驗機,測試試棒的力學性能。

結論

通過表2和表3的測試結果可知,預處理前材料的力學性能符合DIN EN 1706標準。預處理后,盡管AlSi12(Fe)(a)合金的力學性能有所下降,但仍滿足要求,但AlSi10MnMg合金的伸長率低于DIN EN 1706標準。

AlSi12(Fe)(a)合金是一種具有高導熱性和良好流動性的共晶Al-Si合金,具有優異的鑄造成形性,能夠形成復雜的薄壁零件,能夠滿足新能源汽車電池組件的生產要求。AlSi10MnMg合金的熱處理工藝會導致鑄件變形和表面起泡問題,特別是隨著壓鑄件體積增加,零件很難二次整形。因此,一方面,可以在鑄態下直接使用非熱處理壓鑄鋁合金工藝,以避免上述問題,另一方面,減少零件熱處理工藝也可以降低零件的制造成本。

電池在高功率運行時會產生更多熱量,因此,新材料的應用和結構優化設計已成為提高新能源汽車電池模塊散熱能力的關鍵。由于鋁合金具有良好的導熱性、加工性、低成本、環保和低密度等特點,可以實現新能源汽車電池模塊的小型化和輕量化,同時保持新能源汽車蓄電池模塊的高散熱能力,被廣泛用于散熱器、承載板、支架、接線盒、前蓋,以及其他新能源汽車零部件。

本文作者:

張作偉 方建儒 張世恩

大連亞明汽車部件股份有限公司

張作偉

大連交通大學連續擠壓教育部工程技術研究中心

本文來源:《特種鑄造及有色合金》雜志